摘要:本文介绍了色母粒的生产流程,包括原料准备、混合、熔融挤出、冷却、造粒和包装等环节。文章还深入探讨了数据策略设计在色母粒生产中的应用,通过精细的数据分析和处理,优化生产流程和提高产品质量。针对负版15.32.57的相关内容也进行了简要介绍。整体上,本文旨在为读者提供色母粒生产与数据策略设计方面的专业知识和技能。

本文目录导读:

色母粒生产流程及可靠解答解析说明

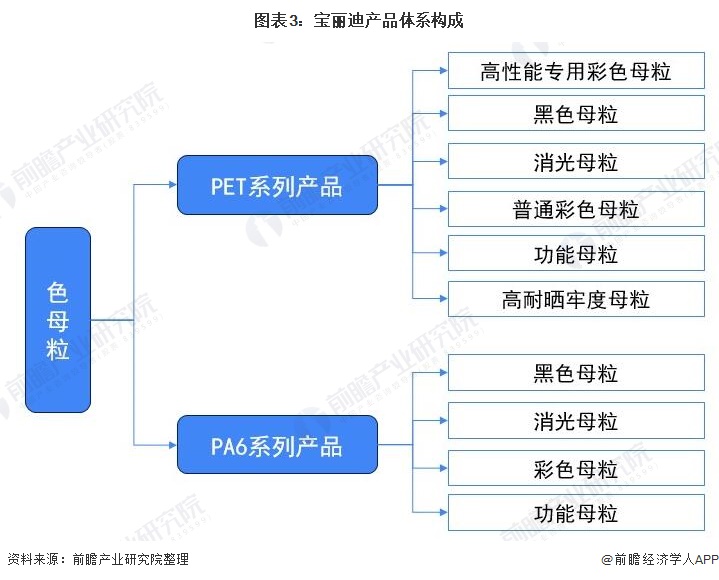

色母粒是一种重要的塑料添加剂,广泛应用于塑料制造行业,本文将详细介绍色母粒的生产流程,并针对生产过程中可能出现的问题进行解析说明,为读者提供可靠解答。

色母粒生产流程

1、原料准备

色母粒的主要原料包括颜料、载体树脂、添加剂等,在生产前,需要对这些原料进行质量检验,确保其符合生产要求。

2、配料

根据产品需求和配方,将各种原料按照一定比例进行混合,配料的准确性对色母粒的性能和质量具有重要影响。

3、搅拌

将配好的物料进行搅拌,确保各种原料充分混合均匀,搅拌时间和速度的控制是生产过程中的关键环节。

4、熔融挤出

将搅拌好的物料通过挤出机进行熔融挤出,形成色母粒,这一环节需要控制温度、压力等参数,以保证色母粒的质量。

5、颗粒切割

将挤出的色母粒进行切割,使其达到适当的颗粒大小,切割过程中需要注意颗粒大小的均匀性。

6、冷却与干燥

对切割好的色母粒进行冷却和干燥,以去除内部应力,提高产品质量。

7、检验与包装

对生产出的色母粒进行质量检验,确保其性能符合要求,合格后,进行包装,以便储存和运输。

生产过程中的问题解析说明

1、配色不准确

配色不准确是影响色母粒质量的关键因素之一,为解决这一问题,需要精确计量各种原料,并定期校准配色设备。

2、搅拌不均匀

搅拌不均匀可能导致色母粒性能不稳定,为解决这一问题,需要控制搅拌时间和速度,确保物料充分混合。

3、挤出颗粒形态不佳

挤出颗粒形态不佳可能影响色母粒的应用性能,为解决这一问题,需要调整挤出机的温度、压力等参数,优化挤出工艺。

4、产品性能波动

生产过程中,产品性能波动可能是由于原料质量波动、设备故障等原因导致,为解决这一问题,需要严格把控原料质量,定期检查和维护设备,确保生产过程的稳定性。

可靠解答

针对色母粒生产过程中可能遇到的问题,读者可以参考以下建议:

1、加强生产过程的控制,确保各个环节的操作规范;

2、定期对设备进行维护和校准,保证设备的正常运行;

3、提高操作人员的技能水平,减少人为因素导致的生产问题;

4、与供应商保持良好的沟通,确保原料的质量和稳定性;

5、引入先进的生产工艺和技术,提高色母粒的生产效率和质量。

本文详细介绍了色母粒的生产流程以及生产过程中可能遇到的问题及解析说明,希望通过本文的介绍,读者能对色母粒的生产过程有更深入的了解,并在实际生产过程中遇到问题时,能够找到可靠的解答。

滇ICP备16008627号-1

滇ICP备16008627号-1 滇ICP备16008627号-1

滇ICP备16008627号-1

还没有评论,来说两句吧...