摘要:本文探讨了丁苯橡胶工艺及其功能性操作方案的制定,通过实证解析的方式,深入研究了丁苯橡胶的生产流程和操作要点。文章不仅介绍了丁苯橡胶的基本概念,还详细分析了其在工业应用中的实际操作方案,为丁苯橡胶的生产和应用提供了有益的参考。

本文目录导读:

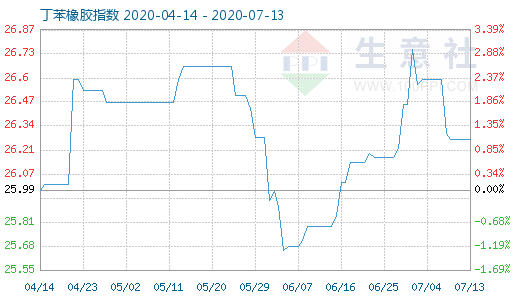

在当前工业制造领域,丁苯橡胶作为一种重要的合成橡胶,广泛应用于轮胎、橡胶管、橡胶鞋以及各种密封件等产品的生产中,丁苯橡胶工艺技术的优化与创新对于提升产品质量、降低生产成本以及满足市场需求具有重要意义,本文将深入探讨丁苯橡胶工艺及其功能性操作方案的制定,以期为提高生产效率及推动行业技术进步提供参考。

丁苯橡胶工艺概述

丁苯橡胶(SBR)是以丁二烯和苯乙烯为主要原料,通过乳液聚合或溶液聚合方法制备的一种合成橡胶,其工艺流程主要包括原料准备、聚合反应、凝聚、脱水、干燥、粉碎和包装等环节,聚合反应是核心环节,直接影响产品质量和性能。

丁苯橡胶工艺中的功能性操作方案制定

在丁苯橡胶工艺中,功能性操作方案的制定是保证生产稳定、提高产品质量的关键环节,以下是制定功能性操作方案的具体步骤和要点:

1、原料准备与控制

原料的质量直接影响丁苯橡胶产品的性能,在原料准备阶段,需要对丁二烯、苯乙烯以及其他辅助原料进行严格的质量检测和控制,根据生产需求,合理储存和调配原料,确保原料供应的稳定性。

2、聚合反应过程控制

聚合反应是丁苯橡胶生产的核心环节,在聚合过程中,需要严格控制反应温度、压力、搅拌速度以及引发剂等参数,以确保聚合反应的顺利进行,通过优化聚合工艺,可以提高产品的分子量分布、力学性能以及加工性能。

3、凝聚与脱水操作

凝聚与脱水是丁苯橡胶生产中的重要步骤,在这一阶段,需要合理控制凝聚剂的使用量、脱水温度和时间,以避免产品结块、粘连等问题,通过优化凝聚与脱水操作,可以提高产品的物理性能和加工性能。

4、干燥与粉碎过程

干燥与粉碎是丁苯橡胶生产的最后环节,在这一阶段,需要确保产品的干燥程度达到要求,避免产品中的水分对后续加工造成影响,通过合理的粉碎操作,可以得到不同粒度的产品,以满足不同领域的需求。

5、质量控制与检测

在丁苯橡胶生产过程中,质量控制与检测是确保产品质量的关键环节,通过设立严格的质量检测标准,对生产过程中的各个环节进行实时监测,确保产品质量符合国家标准和企业要求。

优化丁苯橡胶工艺的措施与建议

1、引入先进技术与设备

引入先进的生产技术和设备是提高丁苯橡胶生产工艺水平的关键途径,通过引进国内外先进的聚合技术、凝聚技术、干燥技术和检测设备等,可以提高生产效率、降低能耗、提高产品质量。

2、加强研发与创新

加强研发与创新是提高丁苯橡胶工艺的核心竞争力的重要途径,通过研发新型催化剂、引发剂、凝聚剂等,可以优化生产工艺,提高产品质量和性能,通过创新生产工艺技术,可以降低生产成本,提高市场竞争力。

3、完善管理体系

完善管理体系是提高丁苯橡胶生产工艺水平的重要保障,通过建立完善的管理制度、质量管理体系和安全生产体系等,可以确保生产的稳定、安全、高效进行,通过加强员工培训和管理,提高员工素质和生产技能水平,为生产工艺的优化和创新提供有力支持。

丁苯橡胶工艺与功能性操作方案的制定对于提高产品质量、降低生产成本以及满足市场需求具有重要意义,通过引入先进技术、加强研发与创新、完善管理体系等措施,可以优化丁苯橡胶工艺,提高生产效率和市场竞争力,随着科技的不断进步和市场需求的不断变化,丁苯橡胶工艺将迎来更多的发展机遇和挑战,需要不断加强技术研发和创新,推动丁苯橡胶工艺的持续发展。 Executive99.66.67

滇ICP备16008627号-1

滇ICP备16008627号-1 滇ICP备16008627号-1

滇ICP备16008627号-1

还没有评论,来说两句吧...